一、项目概述

在工业自动化领域,为满足特定工业控制场景的需求,需定制开发专用硬件电路。本方案旨在通过精准的需求分析、合理的硬件选型、严谨的电路设计与全面的测试验证,开发出一款性能卓越、可靠性高且成本可控的工业控制硬件电路,以提升工业生产效率与质量。

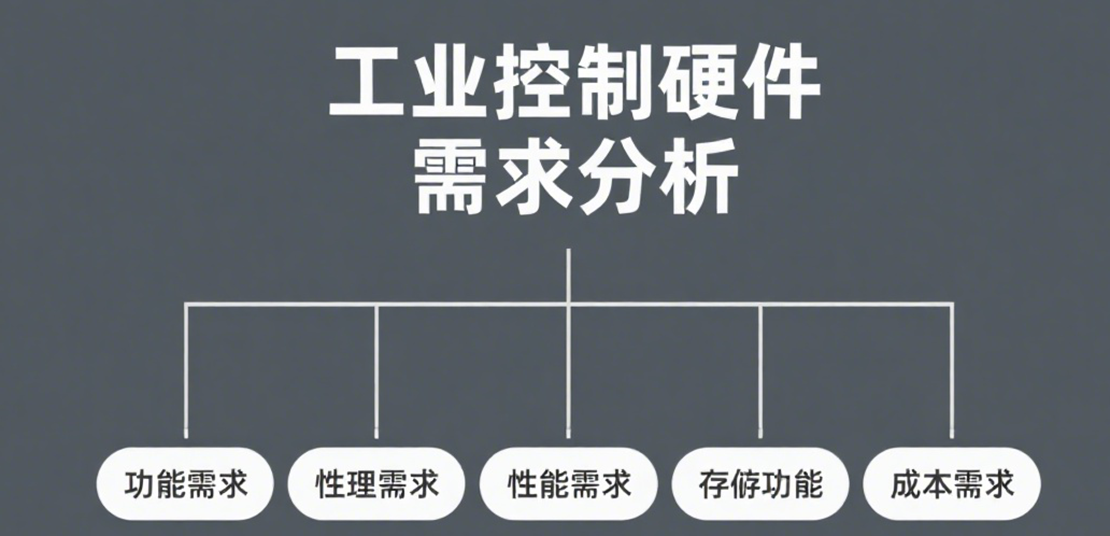

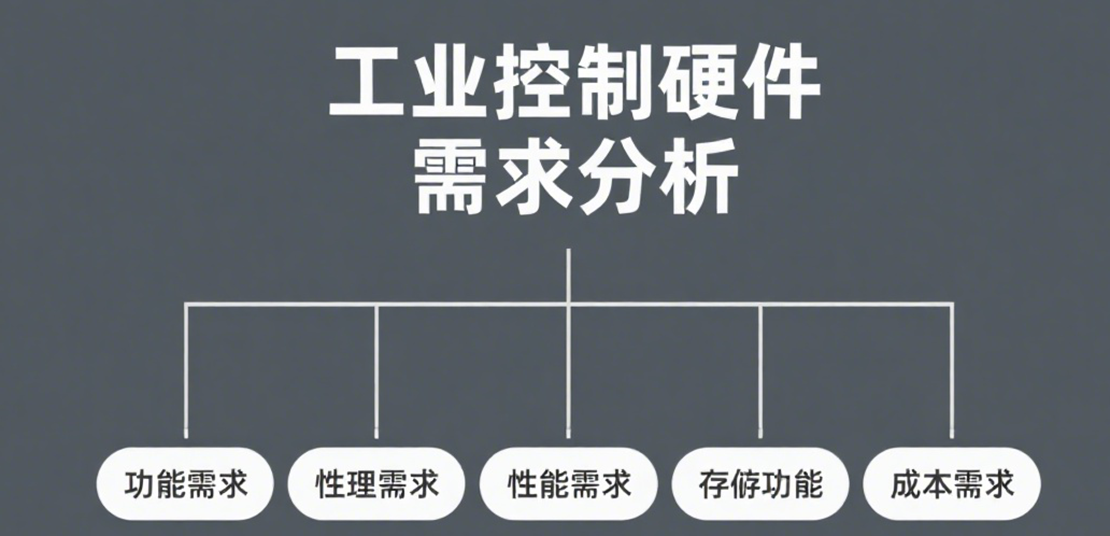

二、需求分析

(一)功能需求

-

数据采集:需集成多种传感器接口,如模拟量输入接口,用于采集温度、压力、流量等模拟信号;数字量输入接口,接收开关量状态信息。

-

控制输出:具备数字量输出接口,控制继电器、电磁阀等执行器动作;部分场景可能需要 PWM 输出接口,实现电机转速调节等功能。

-

通信功能:支持常见工业通信协议,如 RS485、CAN 总线,实现与上位机或其他工业设备的数据交互;根据需求,也可考虑以太网接口或无线通信模块(如 Wi-Fi、蓝牙)。

-

存储功能:配备一定容量的存储芯片,用于存储设备运行参数、历史数据等,可选用 EEPROM 或 Flash 存储器。

(二)性能需求

-

处理速度:选用高性能处理器,确保对采集数据能快速处理,满足实时性控制要求。例如,对于高速运动控制场景,处理器需在短时间内完成复杂算法运算。

-

精度要求:数据采集环节,模拟量输入精度需达到一定标准,如 ±0.1% FS(满量程),保证测量数据准确可靠。

-

稳定性:电路在工业环境下长时间运行,需保持稳定,能抵抗温度、湿度、电磁干扰等因素影响。

(三)成本需求

在满足功能与性能要求前提下,严格控制成本。通过合理选型元器件、优化电路设计,降低硬件成本;同时,考虑生产工艺成本,确保整体成本符合项目预算。

(四)尺寸需求

根据设备安装空间,确定电路尺寸。若为嵌入式应用,需设计紧凑尺寸的电路板,如采用多层板设计,在有限空间内实现丰富功能。

(五)功耗需求

对于部分采用电池供电或对功耗敏感的工业设备,需优化电路设计,降低功耗。选用低功耗元器件,合理规划电源管理,延长设备续航时间或降低能耗。

三、硬件选型

(一)处理器选型

根据处理需求与性能要求,选用 [具体型号] 微控制器(MCU)。其具备较高运算速度,丰富的外设接口,如多个定时器、串口、SPI 接口等,能满足数据采集、处理与通信需求;且功耗较低,适合工业应用。若项目对算力要求极高,可考虑采用 ARM 架构的高性能处理器。

(二)存储选型

选用 [容量与型号] 的 Flash 存储器用于程序存储与数据记录,确保数据掉电不丢失;搭配一定容量的 SRAM,用于数据缓存与运算,提高系统运行效率。

(三)通信选型

-

RS485 接口:采用 [芯片型号] 的 RS485 收发器芯片,支持多节点通信,通信距离长,抗干扰能力强,满足工业现场复杂环境下的通信需求。

-

CAN 总线:选用符合 CAN2.0 协议的 [芯片型号] 控制器与收发器,实现高速可靠的数据传输,适用于工业自动化网络。

(四)传感器选型

根据具体测量参数,选择相应传感器。如温度测量选用 [型号] 高精度温度传感器,测量精度可达 ±0.5℃;压力测量采用 [型号] 压力传感器,量程与精度满足工业现场需求。

(五)电源芯片选型

选用高效稳压芯片,如 [型号],将外部电源转换为电路各模块所需的稳定电压,确保供电质量,提高电源效率,降低功耗。

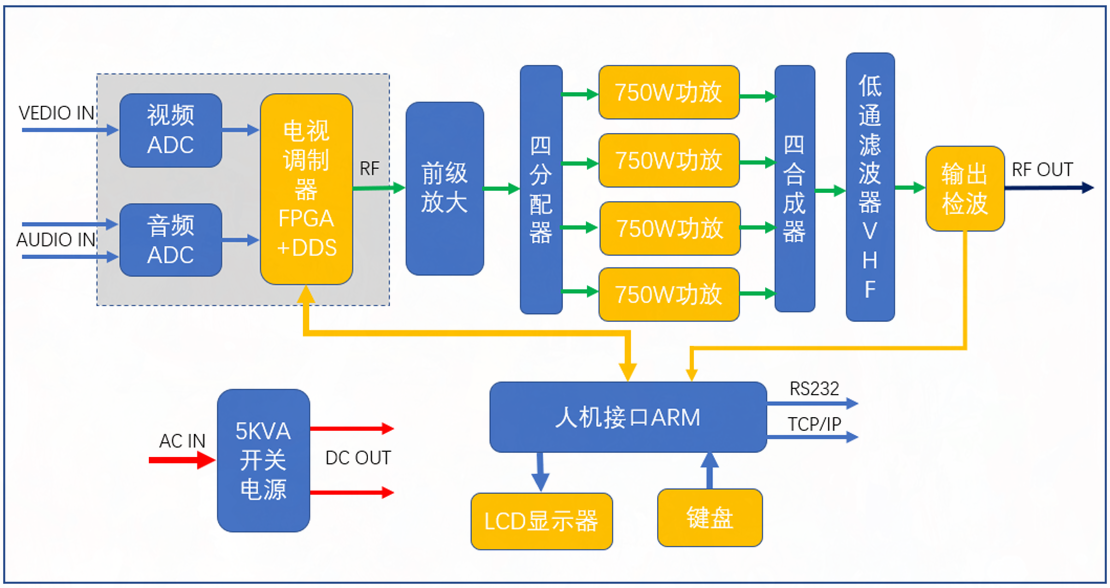

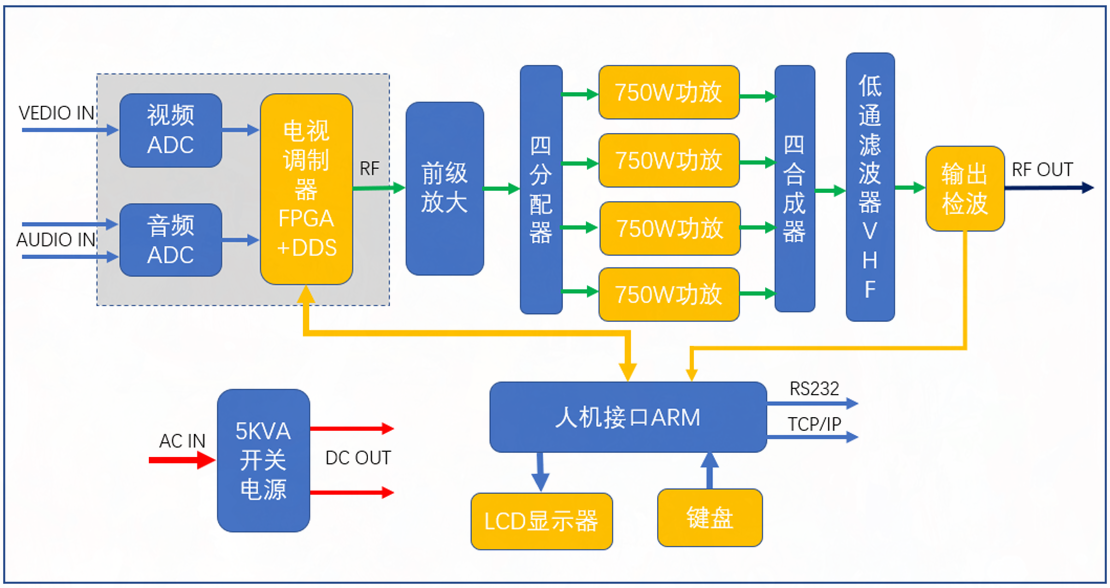

四、电路设计

(一)原理图设计

-

电源电路:设计完善的电源滤波与稳压电路,采用 LC 滤波电路滤除电源杂波,确保为各芯片提供干净稳定的电源。设置过压、过流保护电路,防止电源异常损坏电路。

-

处理器最小系统:包括处理器核心电路、时钟电路、复位电路等。合理设计时钟电路,确保处理器运行时钟稳定准确;优化复位电路,保证系统可靠复位。

-

数据采集电路:根据传感器类型,设计相应信号调理电路。如将模拟传感器信号通过运算放大器进行放大、滤波处理后,输入到处理器的 ADC 接口。

-

控制输出电路:数字量输出通过光耦隔离后驱动继电器或三极管,控制执行器动作;PWM 输出电路通过硬件 PWM 模块或软件模拟 PWM 实现。

-

通信电路:按照 RS485、CAN 总线等通信协议标准,设计相应的通信接口电路,包括匹配电阻、隔离电路等,提高通信可靠性。

(二)PCB 设计

-

布局:遵循功能模块划分原则,将处理器、存储芯片、通信接口等模块合理布局。把发热量大的芯片放置在利于散热位置,如靠近散热片或通风口;将敏感信号线路与强干扰源分开,减少干扰。

-

布线:高速信号(如时钟信号)采用短而粗的走线,尽量减少过孔数量;对差分信号(如 CAN 总线差分线)进行等长布线,保证信号完整性;电源线加粗处理,降低线路电阻,提高供电能力。

-

层叠设计:根据电路复杂度,选择合适的层数。对于多层板,合理分配电源层、地层与信号层,减少层间干扰。

五、测试验证

(一)功能测试

使用信号发生器、万用表等测试设备,对电路各功能模块进行测试。如输入模拟信号,检查数据采集模块是否能准确采集并转换;控制输出模块能否正常驱动执行器;通信模块能否正确收发数据等。

(二)性能测试

-

处理速度测试:通过运行特定算法程序,测试处理器处理时间,评估是否满足实时性要求。

-

精度测试:对数据采集模块输入已知标准信号,对比采集结果与标准值,计算测量误差,验证精度是否达标。

(三)稳定性测试

将电路放置在模拟工业环境的温湿度试验箱、电磁干扰测试设备中,长时间运行,观察电路是否能稳定工作,记录故障发生情况。

(四)可靠性测试

进行老化测试,对电路施加一定工作负载,持续运行一定时间(如 72 小时),检验电路可靠性。

六、项目实施计划

(一)需求分析阶段([时间区间 1])

与客户深入沟通,详细了解需求,形成需求规格说明书,并组织评审。

(二)硬件选型与电路设计阶段([时间区间 2])

完成硬件选型,绘制原理图与 PCB 图,进行设计评审。

(三)样品制作阶段([时间区间 3])

根据设计文件,采购元器件,制作样品电路板。

(四)测试验证阶段([时间区间 4])

对样品进行全面测试,根据测试结果优化设计,直至满足要求。

(五)小批量试生产阶段([时间区间 5])

进行小批量生产,验证生产工艺,解决生产过程中的问题。

七、总结

通过本定制开发方案,从需求分析到项目实施,严格把控各环节,致力于开发出满足工业控制需求的高质量硬件电路。在开发过程中,注重技术创新与成本控制,确保为客户提供性价比高的解决方案,助力工业企业提升自动化水平与竞争力。